中性爐襯材料標準烤(kao)爐工(gong)藝(yi)及注(zhu)意事項

1.烤爐(lu)工藝(yi)

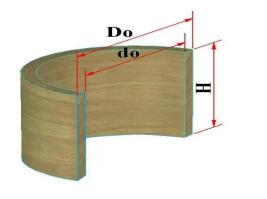

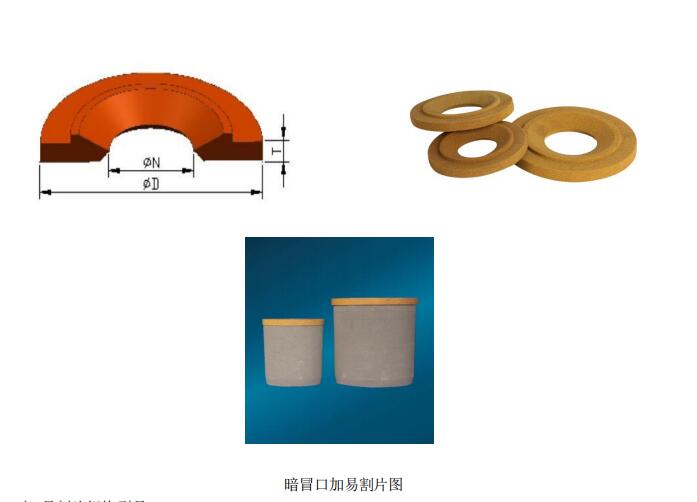

(1). 干(gan)搗料打爐(lu)(lu)和烤爐(lu)(lu)過(guo)程中均需內膽(dan)的(de)支(zhi)撐,在(zai)烤爐(lu)(lu)時要(yao)將內膽(dan)熔化掉。建(jian)議內膽(dan)除了設計底(di)部采用R角外,上(shang)下口采用一(yi)致的(de)尺寸(cun),鋼制內膽(dan)的(de)厚度根據爐(lu)(lu)子(zi)大(da)小為5~10mm。

(2). 烘爐之前,往爐膽內(nei)加滿小(xiao)料并(bing)填實,避免爐內(nei)局部打火而(er)化掉內(nei)膽使干料坍(tan)塌的現(xian)象(xiang)。在升溫過程中要嚴格觀察鋼模情況(kuang),當出現(xian)打弧嚴重時應減小(xiao)電(dian)流。如(ru)果電(dian)流過大會引起鋼模被電(dian)弧擊穿(chuan)而(er)導致耐火材料塌陷。

(3). 升溫(wen)過程中,中頻爐逐步加大電流,控制升溫(wen)速度(du)為100~400℃/小(xiao)時,直至爐內溫(wen)度(du)達(da)到1680℃,在此溫(wen)度(du)下保(bao)溫(wen)1~2小(xiao)時。

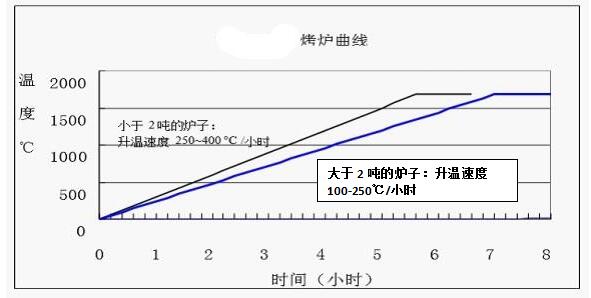

2.燒結(jie)曲線

熔煉爐(lu)在烤爐(lu)前(qian)要(yao)裝滿緊實(shi)的爐(lu)料,按下列升(sheng)溫速度升(sheng)溫:對于(yu)大于(yu) 2 噸的爐(lu)子,升(sheng)溫速度為(wei)100~250°C/每小(xiao)時;而小(xiao)于(yu)2噸的爐(lu)子,升(sheng)溫速度為(wei) 250~400°C/每小(xiao)時。

熔體的高度應該超出干濕(shi)打結合的部位,在1680°C溫(wen)度下(xia)保溫(wen)1~2小時(shi)。

3.注意事項

(1). 送(song)電(dian)前檢查(cha)冷卻水的大小,并(bing)檢查(cha)管(guan)道是(shi)否(fou)暢通(tong)。

(2). 停爐(lu)(lu)、開爐(lu)(lu)注意事項:停爐(lu)(lu)時,要(yao)蓋(gai)好爐(lu)(lu)蓋(gai),以保(bao)持爐(lu)(lu)襯(chen)材料緩慢(man)降溫,從而(er)避(bi)免(mian)(mian)產生宏觀裂紋(wen);停爐(lu)(lu)后開爐(lu)(lu)..爐(lu)(lu),要(yao)慢(man)慢(man)升(sheng)溫,這將有利于顯微(wei)裂紋(wen)的彌合,避(bi)免(mian)(mian)鋼水(shui)在(zai)耐(nai)火材料中的滲入; 加大料時,要(yao)先加一些小料墊底(di),以免(mian)(mian)損壞爐(lu)(lu)底(di)。

(3).出爐溫度:出爐溫度.好在1630~1680°C,這樣有利于(yu)熱面(mian)的燒(shao)結,從而**燒(shao)結層的高溫強度,避免運動熔體的沖刷(shua)和侵蝕。

(4)烤爐..爐.好(hao)不要生(sheng)產含(han)錳(meng)(meng)高合(he)金(jin),如果必須熔(rong)煉含(han)錳(meng)(meng)合(he)金(jin),.好(hao)在保溫結束后(hou)加(jia)(jia)錳(meng)(meng)。因為(wei)鋼水(shui)中(zhong)含(han)錳(meng)(meng),對鋼水(shui)的流動性影響很大(da),對于爐襯有較大(da)的侵蝕作(zuo)用。對于錳(meng)(meng)鐵合(he)金(jin)的加(jia)(jia)入,要在熔(rong)煉后(hou)期以小批(pi)量、分(fen)批(pi)次加(jia)(jia)入,同時一定要控制好(hao)熔(rong)煉溫度(du),避免溫度(du)過高而造(zao)成對爐襯的損(sun)壞。

當前位置:

當前位置:

熱門推薦

熱門推薦

推薦新聞

推薦新聞

在線留言

在線留言 詳情內容

詳情內容