5噸中頻爐

筑爐烘爐及維護工藝

一、筑爐(lu)

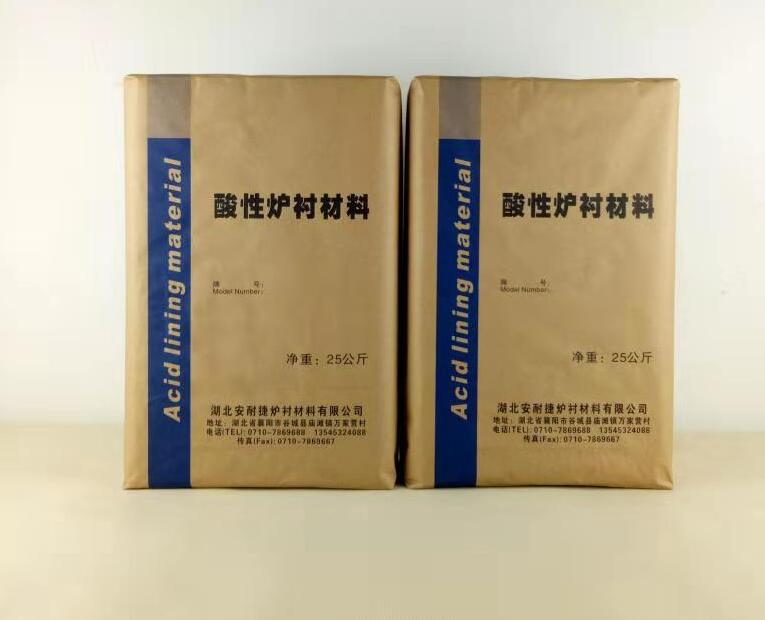

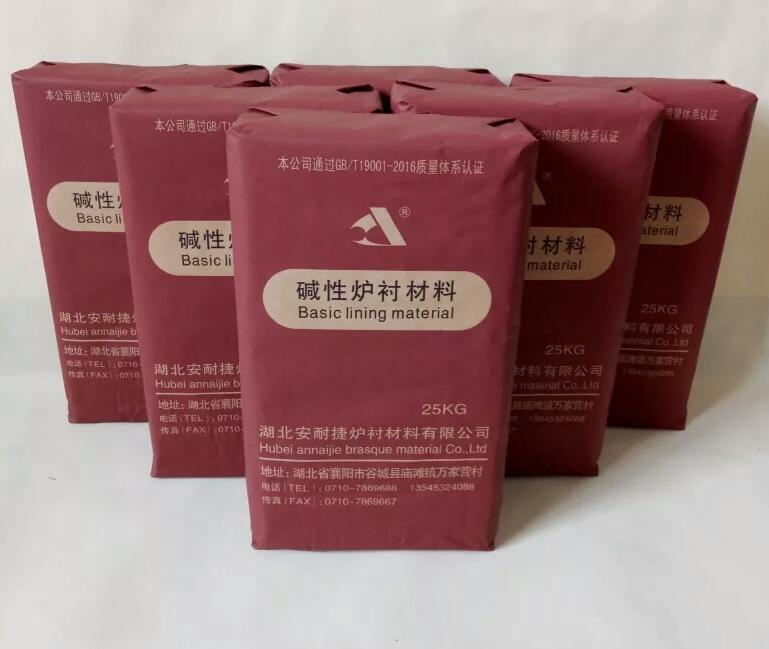

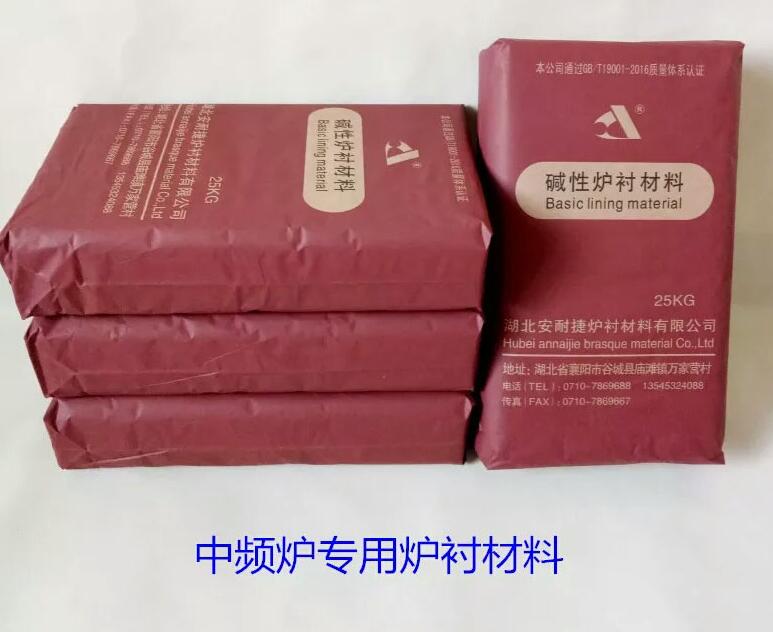

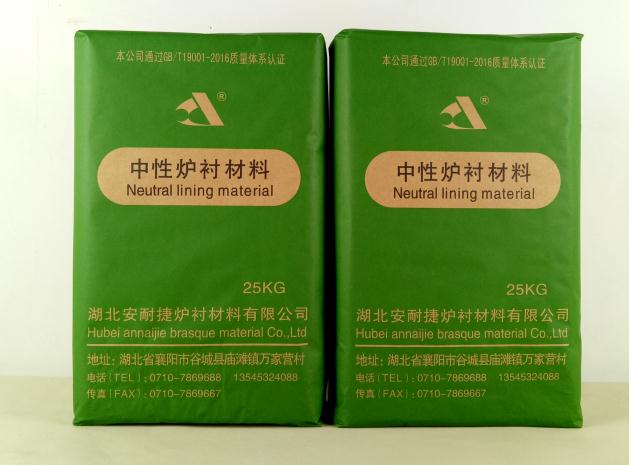

1、坩堝耐(nai)火材(cai)料

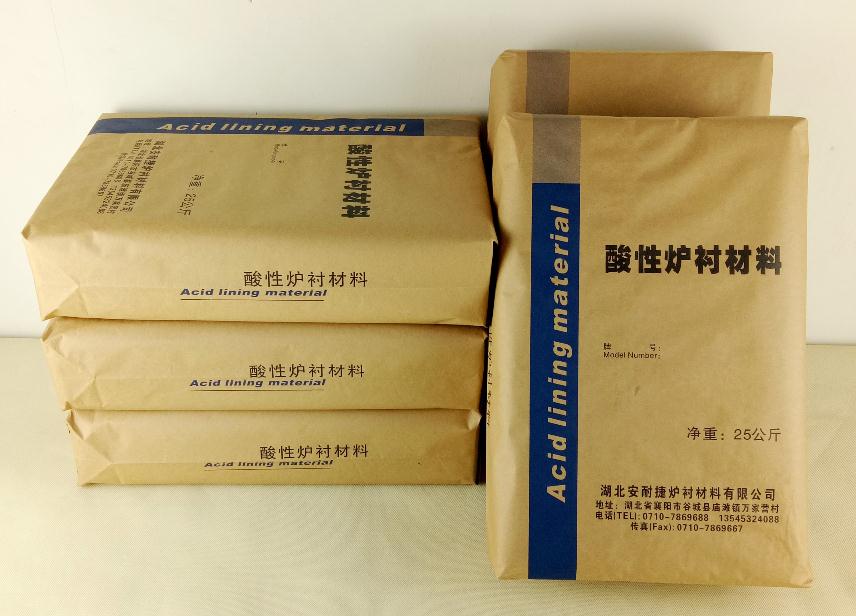

坩堝耐(nai)火(huo)材料(liao)的確(que)認:選購湖北安耐(nai)捷爐(lu)襯材料(liao)有限公(gong)司的中性爐(lu)襯材料(liao),須(xu)對材料(liao)供應(ying)商的產品名稱及(ji)型號確(que)認無(wu)誤后方可(ke)使用。

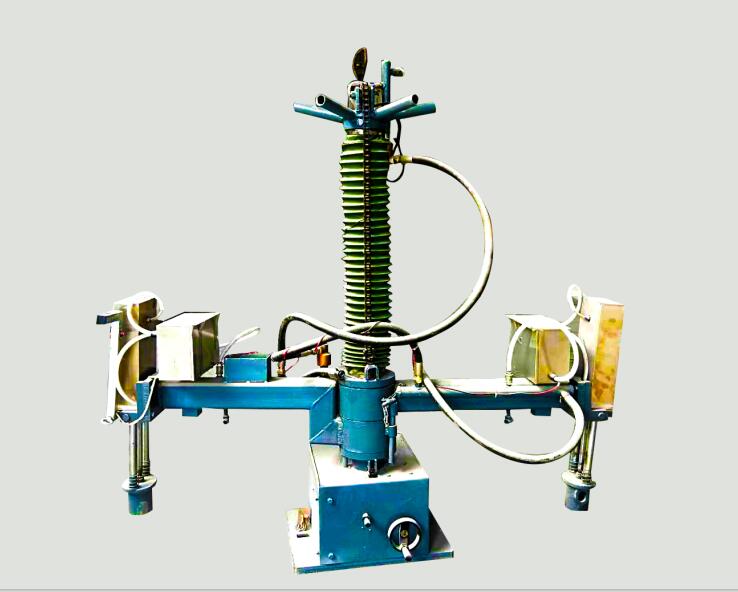

?設備(bei)檢(jian)查;

筑(zhu)(zhu)爐前(qian)應對(dui)電爐設(she)備進(jin)行(xing)試水試壓(ya),試運行(xing),爐體傾動檢查(cha),確認(ren)無(wu)誤(wu)后方可(ke)進(jin)行(xing)鋪爐及(ji)筑(zhu)(zhu)爐。

2、安裝報警系統(tong)

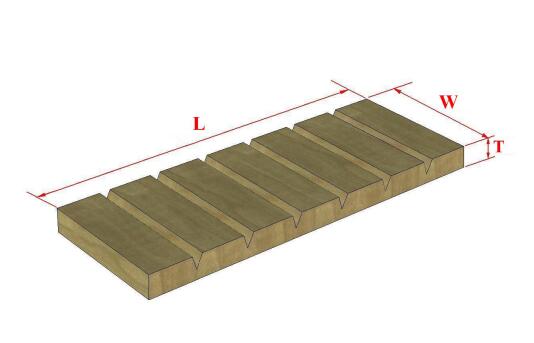

3、爐底(di)打(da)結

a..層(ceng)(ceng)加(jia)料18袋,然(ran)后(hou)扒平。用(yong)振(zhen)(zhen)動叉(cha)由外周向內叉(cha)3-4遍(bian),耗時12-15分鐘,注意有序、交叉(cha)、均勻的原(yuan)則。然(ran)后(hou)用(yong)圓形(xing)平錘(chui)由中心以螺旋形(xing)式(shi)向外圓周振(zhen)(zhen)2遍(bian),耗時3-6分鐘,平錘(chui)要求(qiu)第二錘(chui)壓..錘(chui)1/3,不漏錘(chui)。搗實后(hou)用(yong)叉(cha)子(zi)把表(biao)面刮松5-10㎜,以利于層(ceng)(ceng)與層(ceng)(ceng)之間相(xiang)互(hu)咬合及防止(zhi)分層(ceng)(ceng)。

b第二層加料16袋,方法同上。

c用水(shui)平儀及木板將爐底找(zhao)平。

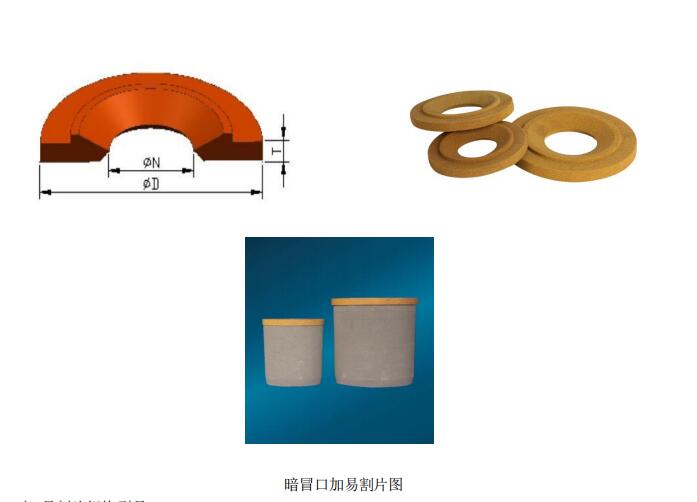

4、 安置坩堝模具

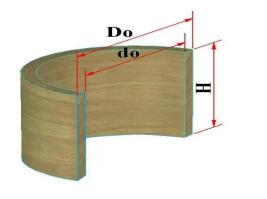

a坩(gan)堝模(mo)(mo)具誤差≤5mm。坩(gan)堝模(mo)(mo)具失圓將導(dao)致(zhi)坩(gan)堝壁厚不勻,必須重新修整坩(gan)堝模(mo)(mo)具,使(shi)其符合圖紙要求。

b坩堝(guo)模具排(pai)氣孔(kong)直徑為3-6mm,間距(ju)為150-200mm;模具如果銹蝕,應用砂(sha)紙打磨后方可(ke)使用。

c放置(zhi)坩堝模具(ju)時,注意**坩堝壁(bi)厚一致并和線圈(quan)同心,焊縫留于(yu)后半側,**前側.厚。

d用三個木(mu)楔塊固定(ding)坩堝模具。

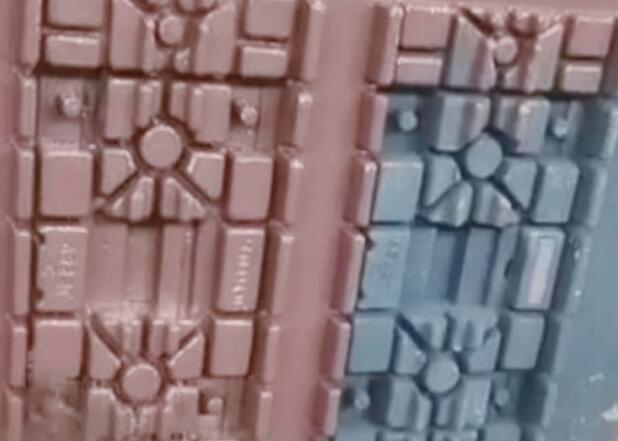

5、 填充坩堝壁

a務必將(jiang)底部(bu)與坩堝壁接觸的(de)材料扒松5-10㎜!

b添加耐火(huo)材料,須仔細檢查每(mei)一(yi)層,注意不(bu)要讓任何(he)包裝碎片及其(qi)它雜物(wu)混入爐襯材料內(nei)!

c如果爐襯材料(liao)進入了鋪設材料(liao)之間,,須全部清除(chu)干(gan)凈,如無法清除(chu),全部爐襯材料(liao)就必須拆掉(diao)。

d坩堝(guo)壁..層(ceng)加料(liao)5袋(dai),加料(liao)后(hou)(hou)扒(ba)平。然(ran)后(hou)(hou)用振(zhen)動(dong)叉叉3-4遍(bian),耗時(shi)(shi)12-15分(fen)(fen)鐘(zhong),注意有序(xu)、交叉、均(jun)勻的原則(ze)。再(zai)用側錘振(zhen)2遍(bian),耗時(shi)(shi)3-6分(fen)(fen)鐘(zhong),側錘振(zhen)動(dong)時(shi)(shi)應嚴防碰傷石(shi)棉(mian)布。振(zhen)實后(hou)(hou)將(jiang)表面(mian)扒(ba)松5-10㎜。

e從第二層至(zhi)爐(lu)頂,重復上面的(de)操作(zuo)。

f打(da)結(jie)至1/2高度以上,可去掉(diao)楔(xie)木塊。

g必(bi)須將爐(lu)襯一(yi)次性打(da)(da)完,嚴(yan)禁(jin)停停打(da)(da)打(da)(da),因(yin)為此(ci)材料(liao)吸潮(chao)性強(qiang),加之鑄造車間粉塵大、雜物(wu)多(duo),影響爐(lu)襯壽(shou)命。

6、 爐(lu)嘴的施工

爐(lu)嘴下部可(ke)鋪一層10-20mm爐(lu)襯材(cai)料(liao)干料(liao),其它部位可(ke)用爐(lu)襯材(cai)料(liao)加水玻璃(li)及水進行施(shi)工。

二、烘爐(lu)

1、將K型(xing)熱電(dian)偶靠坩(gan)堝(guo)壁插入,并(bing)使其.下(xia)端**在坩(gan)堝(guo)模的(de)中下(xia)部位置。

2、用人工將鐵塊密實地(di)放入(ru)坩堝模內。

3、用石棉布或爐(lu)蓋(gai)將坩(gan)堝模蓋(gai)住,僅(jin)留一(yi)排(pai)氣孔即可(ke),使整個(ge)爐(lu)襯受熱均勻。

4、須(xu)滿爐燒結,液(ye)面.高(gao)處達到離爐口100㎜左右(you)位(wei)置,以利整體燒結。

5、燒結規范:

a以100℃/h將爐料加熱到900℃,并在(zai)此保溫2h。

b .900℃保溫(wen)結束(shu)后,取出(chu)K型(xing)熱電偶。

c繼續加大功率(lv),使(shi)爐(lu)(lu)料開始熔化(hua),約用(yong)5小時(shi)使(shi)電(dian)爐(lu)(lu)完全熔化(hua)成滿爐(lu)(lu)狀態,當溫度達到(dao)1430℃,將(jiang)爐(lu)(lu)渣(zha)及(ji)時(shi)扒掉。低功率(lv)的升溫至爐(lu)(lu)溫1630℃(±20℃)。

d在1630℃(±20℃)保(bao)溫2h。

e 當鐵水溫(wen)度(du)大于1500℃時(shi),一般每(mei)10分(fen)鐘監測一次溫(wen)度(du)。

f 在初(chu)始爐料熔化達到30%左右開始加料。

g每次加(jia)料(liao)都應在上次料(liao)沒完(wan)全(quan)熔化之前進(jin)行,注意(yi)不要(yao)產(chan)生(sheng)棚料(liao)現象,繼(ji)續加(jia)料(liao)至爐(lu)滿。

6、 熔(rong)煉(lian)過(guo)程(cheng)中掛料的發生及處理(li):

a熔煉過程中(zhong)要仔細加(jia)料,注意觀察爐況(kuang),以免出(chu)現掛料現象(xiang)。

b掛料下熔池內熔融(rong)金(jin)屬溫度過(guo)高(gao),可使爐襯快(kuai)速(su)燒蝕,并隨時(shi)有爆炸(zha)的危險。

c出(chu)現掛料(liao)后,應減少(shao)電源功(gong)(gong)率為(wei)保溫功(gong)(gong)率的25%即可,以(yi)防(fang)熔融金屬過熱。

d此時須傾斜爐(lu)體,使(shi)熔(rong)融(rong)金屬與掛料接觸,并使(shi)其熔(rong)化掉一個孔洞。

e轉動(dong)爐體使其返回到(dao)直立位置(zhi),通(tong)過孔洞加料(liao),使熔融金屬(shu)與掛料(liao)接觸(chu)并使之熔化。注意:進行此步(bu)驟時不要(yao)使熔煉金屬(shu)過熱。

三、維護工藝

1、坩堝使用(yong)初期(qi),燒結層薄,應盡量避(bi)免大功率(lv)送電(dian),產生過激的電(dian)磁攪拌(ban),使爐(lu)襯損傷,通常前48h內不超過總功率(lv)的60-80%。

2、加料(liao)(liao)時(shi),應盡(jin)量避免料(liao)(liao)砸坩(gan)堝,使坩(gan)堝受到(dao)傷害(hai)。尤其是冷爐后,坩(gan)堝的強度(du)極低(di),嚴禁機械(xie)加料(liao)(liao)。人工(gong)加料(liao)(liao)也應特別小心,以防裂紋(wen)增大,導致金屬液滲(shen)入可能(neng)性(xing)增大,造成漏爐事故。

3、爐子(zi)燒結完成后,要求操作人員責任心強,時刻注意檢查爐襯工(gong)況(kuang),保持整個系統處于良好狀(zhuang)態。

4、中頻爐工作結束(shu)后,不(bu)管(guan)任(ren)何原因,都應(ying)**冷卻水系統循環12h左右,同時**爐膛(tang)內溫度(du)低于200℃,否則將(jiang)導致(zhi)爐襯及感應(ying)線圈的(de)損傷甚至(zhi)報廢(fei)。

5、在運行過程中或空爐時(shi),坩(gan)堝溫(wen)度(du)仍很高,應(ying)減(jian)少爐蓋的開啟(qi)次數和(he)時(shi)間,以減(jian)少熱(re)損失和(he)爐襯急冷產生裂紋。

6、正常生產(chan)應(ying)滿爐,禁止(zhi)半爐生產(chan)。以免溫(wen)差過大產(chan)生裂(lie)紋(wen)。

7、正(zheng)常熔化時應邊加料邊熔化,不允許(xu)鋼水(shui)化清以后再加料。尤其是廢鋼料加入(ru)量過大,造成鋼水(shui)液面波動大,鋼水(shui)易穿(chuan)入(ru)液面以上未愈合的爐襯,引起意外(wai)穿(chuan)爐。

8、新搗筑(zhu)的爐襯(chen),應(ying)至少(shao)連續使(shi)用3-6爐,有利于形成足夠強度的燒結層。

9、爐襯冷卻方法:

a出完鋼(gang)水,立即投入碎料若干(gan),使爐(lu)襯(chen)自然(ran)冷卻。

b鋼(gang)水倒(dao)空、倒(dao)盡自(zi)然(ran)冷卻。

c鋼水倒(dao)空、倒(dao)盡,用風機和風管(guan)快速降溫冷卻(que)。

建(jian)議(yi):按方法a進行(xing)冷卻(que)。

10.爐襯應由專人管(guan)理

a每次開爐(lu)前,須有(you)人確認同(tong)意后方可(ke)開爐(lu)。

b每熔完一(yi)爐后,需有人及(ji)時(shi)檢查爐襯侵蝕(shi)程度,判(pan)斷爐襯可否繼(ji)續使(shi)用,做到(dao)及(ji)時(shi)修補(bu)。一(yi)旦發現(xian)爐況較差(cha),影響到(dao)安全生產(chan),應(ying)立即停爐,并及(ji)時(shi)通知相關**。

c爐嘴與爐襯結合處,易(yi)產生裂紋,易(yi)滲漏,每次開爐前都應仔細觀察,及時(shi)采取補救措(cuo)施。

d.用KS-01所做的爐(lu)領(ling)與爐(lu)襯材料(liao)由于膨脹系(xi)數不同,產(chan)生裂(lie)紋,需及時(shi)修補,避免分層造成穿刺。

e.冷(leng)卻(que)時,裂紋≥2㎜要及(ji)時修補(bu)。

11.判定(ding)爐襯(chen)是否(fou)拆除方法:

a當爐襯厚度(du)低于50㎜時,必(bi)須拆除。

b當爐襯(chen)報警電流過大(da),確認報警裝置無誤動作,此時需拆爐。

c當在(zai)某一額(e)定直(zhi)(zhi)流(liu)(liu)(liu)電(dian)(dian)壓下(xia),前期(qi)和后(hou)期(qi)的鋼(gang)水重(zhong)量(liang)相當,爐襯無明(ming)顯局(ju)部侵蝕,直(zhi)(zhi)流(liu)(liu)(liu)電(dian)(dian)流(liu)(liu)(liu)上升(sheng)15-20%,爐襯須拆除。使用過(guo)程中(zhong),若出(chu)現(xian)直(zhi)(zhi)流(liu)(liu)(liu)電(dian)(dian)流(liu)(liu)(liu)表(biao)及(ji)直(zhi)(zhi)流(liu)(liu)(liu)電(dian)(dian)壓表(biao)晃動幅度很大(da),或者(zhe)發(fa)現(xian)直(zhi)(zhi)流(liu)(liu)(liu)電(dian)(dian)流(liu)(liu)(liu)表(biao)持續上升(sheng),直(zhi)(zhi)流(liu)(liu)(liu)電(dian)(dian)壓表(biao)持續下(xia)降,則證(zheng)明(ming)爐襯已經漏爐,需(xu)立即采取緊急(ji)措施。

12若熔煉結束,爐內不允許(xu)留有鋼(gang)液,避免爐體上(shang)下溫差較大(da)致使坩(gan)堝拉(la)傷,產生裂紋。

13、坩堝冷(leng)爐(lu)(lu)(lu)襯非..熔煉操作要求(qiu)(冷(leng)爐(lu)(lu)(lu)啟(qi)動視(shi)停(ting)爐(lu)(lu)(lu)時(shi)間而定):

a.在爐內加入1/3碎料,四(si)周排滿條狀鋼塊。

b蓋好爐蓋,以300℃/h將爐內金屬爐料升溫到900℃。

c在900℃保溫2h。在此期間,不允許產生液(ye)態金屬!

d保溫結束后,可以進行正(zheng)常熔化。

e熔(rong)煉(lian)過程(cheng)中各種爐料(liao)的添(tian)加順序:先加入(ru)熔(rong)點較低、元素燒(shao)損(sun)較小(xiao)的爐料(liao),熔(rong)點較高(gao)、元素燒(shao)損(sun)較大(da)的爐料(liao)后(hou)加,鐵合金.后(hou)加入(ru)。

f加(jia)料時須特別(bie)注(zhu)意(yi):冷濕爐料和(he)鍍(du)鋅爐料要加(jia)在其它(ta)爐料上面,讓其慢(man)慢(man)進(jin)入鋼液中(zhong),避免鋼液飛濺。金屬爐料中(zhong)嚴禁混有(you)彈殼,密封管頭和(he)其它(ta)易爆物品。

當前位置:

當前位置:

熱門推薦

熱門推薦

推薦新聞

推薦新聞

在線留言

在線留言 詳情內容

詳情內容